關鍵詞+模具+塑料+開展概略+趨向

中圖分類號:TG76+文獻標識碼:

塑料成型模具可分為三大類,即注射成型模具、中空成型模具和擠出成型模具。我國如今的制造程度,以注射成型模具為最高,中空成型具為最低,如化裝品用瓶子的吹塑模具,無論從外型以及質量上遠不能順應出口請求。

1國內模具開展現狀

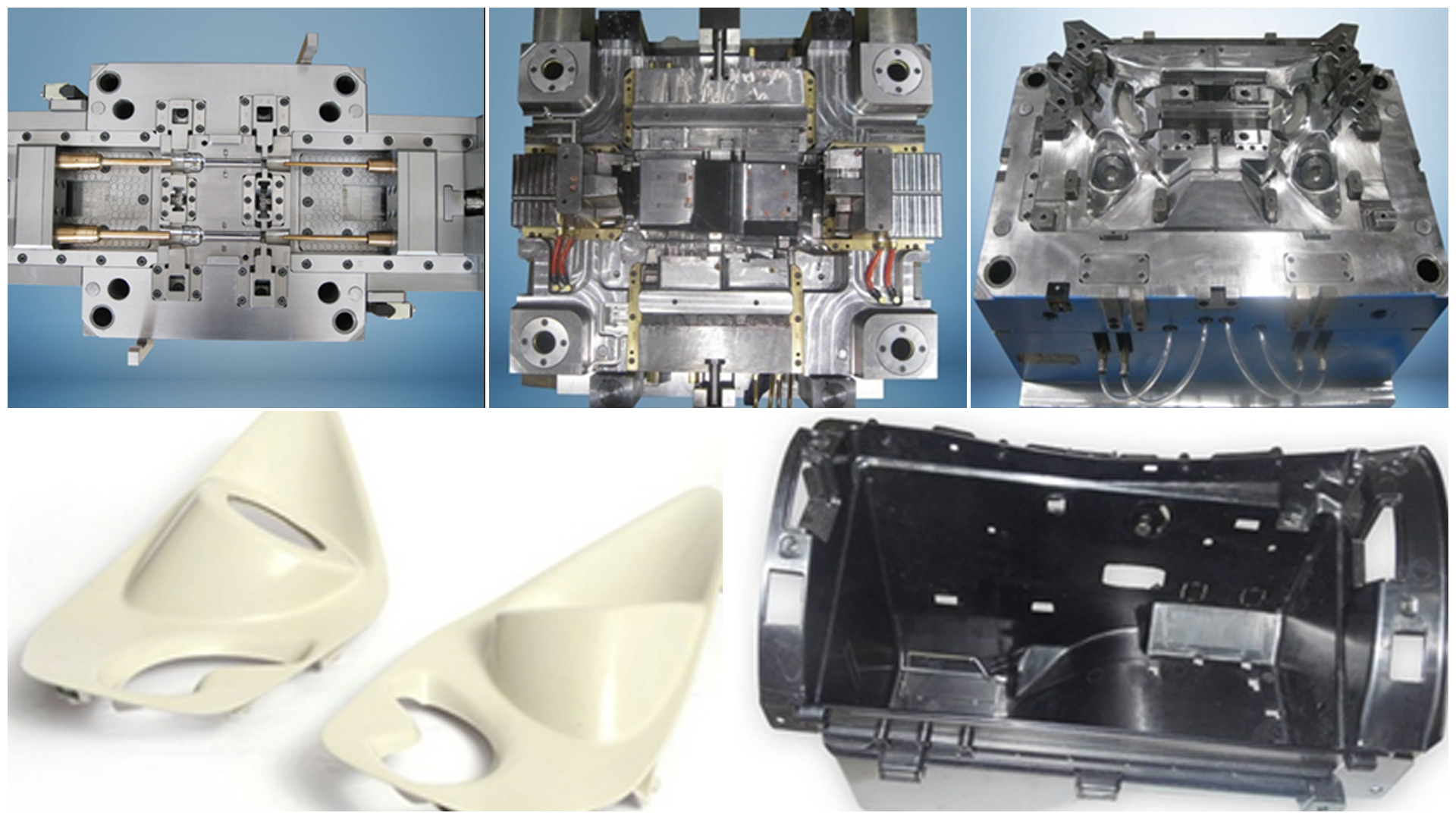

目前,國內消費的小模數塑料齒輪等精細塑料模具已到達國外同類產品程度。在齒輪模具設計中采用最新的齒輪設計軟件,糾正了由于成型緊縮形成的齒形誤差,到達了規范漸開線外型請求。顯現管隔離器注塑模、高效多色注射塑料模、純平彩電塑殼注塑模等精細、復雜、大型模具的設計制造程度也已到達或接近國際程度。運用CAD三維設計、計算機模仿注塑成形、抽芯脫模機構設計新穎等對精細、復雜模具的制造程度進步起到了很大作用。

20噸以上的大型塑料模具的設計制造也已到達相當高的程度。34英寸彩電塑殼和48英寸背投電視機殼模具,汽車保險杠和儀表盤的注塑模等大型模具,國內都已可消費。國內最大的塑料模具已達50噸。

固然在這十多年中注塑模具工業獲得了令人注目的開展,但許多方面與工業興旺國度相比仍有較大的差距。精細加工設備在模具加工設備中的比重還比擬低,

CAM技術的提高率不高,許多先進的模具技術應用還不夠普遍等。特別在大型、精細、復雜和短命命模具技術上存在明顯差距,這些類型模具的消費才能也不能滿足國內需求,因此需求大量從國外進口。

2國外注塑模具的開展現狀

國外注塑模具制造行業的最根本特征是高度集成化、智能化、柔性化和網絡化。追求的目的是進步產質量量及消費效率。國外興旺國度模具規范化水平到達70%25~80%25,完成局部資源共享,大大縮短設計周期及制造周期,降低消費本錢.最大限度地進步模具制造業的應變才能+滿足用戶需求。模具企業在技術上完成了專業化,在模具企業的消費管理方面,也有越來越多的采用以設計為龍頭、按工藝流程布置加工的專業化消費方式,降低了對模具工人技術全面性的請求,強調專業化。

國外注塑成型技術在也向多工位、高效率、自動化、連續化、低本錢方向開展。因而,模具向高精度復雜、多功用的方向開展。例如:組合模、即鈑金和注塑一體注塑鉸鏈一體注塑、活動周轉箱一體注塑;多色注塑等;向高效率、高自動化和節約能源,降低本錢的方向開展。例如:疊模的大量制造和應用,水路設計的復雜化、裝夾的自動化、取件全部自動化。

3國內注塑模具存在的問題

我國注塑模具行業與其開展需求和國外先進程度相比,主要存在五大問題:

(1)開展不均衡,產品總體程度較低,固然有個別企業的局部產品已到達或接近國際程度,但總體來看,模具的精度、型腔外表粗糙度、消費周期、壽命等指標與國外先進程度相比尚有較大差距。

(2)工藝配備落后,組織諧和才能差,固然局部企業經過近幾年的技術改造,工藝配備程度已比擬先進,但大局部企業工藝配備仍比擬落后。企業的組織諧和才能差,難以整合或調動社會資源為我所用,從而就難以承接比擬大的項目。

(3)多數企業開發才能弱,一方面是技術人員比例低、程度不夠高,另一方面是科研開發投入少,觀念落后,對開發不夠注重。

(4)供需矛盾一時還難以處理,2003年國產塑料模具國內市場滿足率只要74.7%25,其中大型、精度、短命命模具滿足率還要低,估量缺乏60%25。市場需求旺盛,消費開展一時還難以跟上,供不應求的場面還將持續一段時間。

(5)體制和人才問題的處理尚待時日,在模具這樣競爭性行業中需依賴于特殊用戶,需單件消費的行業,國有和集體一切制原來的體制和運營機制已越來越顯得不順應。人才的數量和素質程度也跟不上行業的快速開展。各地都注重這兩問題,處理尚待時日。

國內外注塑模具的開展趨向

北京右手工業設計-北京產品設計公司,右手北京科技有限公司,右手(北京)科技有限公司,右手工業設計-右手產品設計-致力于為客戶提供工業設計,產品設計,產品結構設計,產品外觀設計,醫療產品設計,醫療產品結構設計,機器人結構設計,空間設計,從產品原型定義,概念設計,結構設計,手板加工,零件加工,鈑金折彎,吸塑加工,低壓灌注加工,小批量生產,到供應鏈整合和品牌建構的全面解決方案.

由于塑料模具工業快速開展及上述各方面差距的存在,因而我國今后塑料模具的開展必將大于模具工業總體開展速度。塑料模具消費企業在向著范圍化和現代化開展的同時,“小而專”、“小而精”+仍舊是一個必然的開展趨向。從技術上來說,為了滿足用戶對模具制造的“交貨期短”、“精度高”、“質量好”、“價錢低”的請求,以下的開展趨向也較為明顯。%0D%0A%0D%0A瞻望我國塑料模具的將來,筆者以為應從進步技術程度著手,一方面開展專業模具廠的技術優勢,使之進一步進步對某一類模具的設計制造程度;另一方面要不時采用新技術、新工藝,進步模具產品的技術含量。要進步我國的模具技術程度,必需在以下方面加大努力:

(1)開發精細、大型、復雜、短命命的模具,完成模具國產化;

(2)速模具規范化、專業化、商品化消費;

(3)鼎力開展CAD、CAE、RPM等先進模具設計和制造技術;

(4)加大人才培育的力度,使他們盡快控制模具設計和制造中的先進技術。